Microconstituyentes

El hierro puro esta presente

en tres estados alotrópicos a medida que se incrementa la temperatura desde la temperatura ambiente:

·

Hasta los 911 °C (temperatura crítica AC3), el hierro ordinario,

cristaliza en el sistema cúbico de cuerpo centrado y recibe la denominación de hierro α o ferrita. Es un

material dúctil y maleable responsable de la buena forjabilidad de la

aleaciones con bajo contenido en carbono y es ferromagnético hasta los 770 °C (temperatura de Curie a la que pierde dicha

cualidad; se suele llamar también AC2). La

ferrita puede disolver pequeñas cantidades de carbono.

·

Entre 911 y 1400 °C cristaliza en el

sistema cúbico de caras centradas y recibe la denominación de hierro γ o austenita. Dada su mayor compacidad la

austenita se deforma con mayor facilidad y es paramagnética.

·

Entre 1400 y 1538 °C cristaliza de nuevo en

el sistem cúbico de cuerpo centrado y recibe la denominación de hierro δ que es en

esencia el mismo hierro alfa pero con parámetro de red mayor por efecto de la

temperatura.

A mayor temperatura el hierro

se encuentra en estado líquido.

Si se añade carbono al hierro

aumenta su grado de macicez y sus átomos podrían situarse simplemente en los

instersticios de la red cristalina de éste último; sin embargo en los aceros

aparece combinado formando carburo de hierro (Fe3C), de acuerdo con

lo que dijo el Doctor Cesar Rayas, es decir, un compuesto químico definido y

que recibe la denominación de cementita de modo que los aceros aleados al carbono están constituidos realmente

por ferrita y cementita......

Transformación de la austenita

El diagrama de fases Fe-C

muestra dos composiciones singulares:

·

Un eutéctico (composición para la cual el punto de fusión es mínimo) que se denomina ledeburita y contiene un 4,3% de carbono (64,5 % de cementita). La ledeburita

aparece entre los constituyentes de la aleación cuando el contenido en carbono

supera el 2% (región del diagrama no mostrada) y es la responsable de la mala

forjabilidad de la aleación marcando la frontera entre los aceros con menos del

2% de C (forjables) y las fundiciones con porcentajes de carbono superiores (no

forjables y fabricadas por moldeo). De este modo se observa que por encima de

latemperatura crítica A31 los aceros están constituidos sólo por austenita, una solución sólida de

carbono en hierro γ y su microestructura en condiciones de enfriamiento lento

dependerá por tanto de las transformaciones que sufra ésta.

·

Un eutectoide en la zona

de los aceros, equivalente al eutéctico pero en el estado sólido, donde la

temperatura de transformación de la austenita es mínima. El eutectoide contiene

un 0,80 %C (13,5% de cementita) y se denomina perlita. Está constituido por capas

alternas de ferrita y cementita, siendo sus propiedades mecánicas intermedias

entre las de la ferrita y la cementita.

La existencia del eutectoide

permite distinguir dos tipos de aleaciones de acero:

·

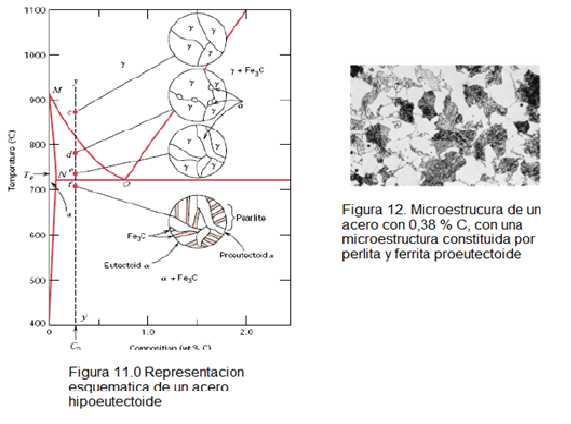

Aceros hipoeutectoides (< 0.80%

C). Al enfriarse por debajo de la temperatura crítica A3 comienza a precipitar la ferrita entre los granos de austenita y al

alcanzar la temperatura

crítica A1 la austenita

restante se transforma en perlita. Se obtiene por tanto a temperatura ambiente

una estructura de cristales de perlita embebidos en una matriz de ferrita.

·

Aceros hipereutectoides (> 0.80% C). Al enfriarse por debajo de la temperatura crítica se

precipita el carburo de hierro resultando a temperatura ambiente cristales de

perlita embebidos en una matriz de cementita.

Pues ya que este es un

tratamiento termico y su temperatura se eleva hasta dicha termperatura.

Otros microconstituyentes

Las texturas básicas descritas

(perlíticas) son las obtenidas enfriando lentamente aceros al carbono, sin

embargo modificando las condiciones de enfriamiento (base de los tratamientos

térmicos) es posible obtener estructuras cristalinas diferentes:

·

La martensita es el

constituyente típico de los aceros templados y se obtiene

de forma casi instantánea al enfriar rápidamente la austenita. Es una solución

sobresaturada de carbono en hierro alfa con tendencia, cuanto mayor es el

carbono, a la sustitución de la estructura cúbica centrada en el cuerpo por

tetragonal centrada en el cuerpo. Tras la cementita (y los carburos de otros

metales) es el constituyente más duro de los aceros.

·

Velocidades intermedias de enfriamiento dan

lugar a la bainita, estructura

similar a la perlita formada por agujas de ferrita y cementita pero de mayor

ductilidad y resistencia que aquélla.

·

También se puede obtener austenita por

enfriamiento rápido de aleaciones con elementos gammágenos (que favorecen la

estabilidad del hierro γ) como el níquel y el manganeso, tal es el caso por

ejemplo de los aceros inoxidables austeníticos.

No hay comentarios:

Publicar un comentario